Während meines Studiums arbeitete ich einige Zeit beim Fraunhofer Institut für Zuverlässigkeit und Mikrointegration. Bereits in einem anderen Artikel habe ich über einen Teil meiner dortigen Aufgaben berichtet: Leuchtende Demonstratoren.

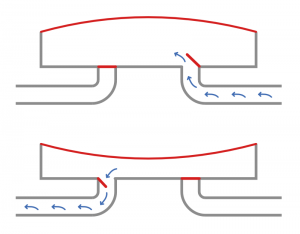

Ich war hauptsächlich im Bereich der Untersuchung von Silizium-Mikropumpen beschäftigt. Diese Pumpe sind außergewöhnlich, da mit ihnen kleinste Mengen von Gasen oder Flüssigkeiten gefördert werden können, was vor allem für die Bio-, Medizin- und Pharmabranche interessant ist. Vom Prinzip her handelt es sich um konventionelle Membranpumpen, nur eben im Miniaturmaßstab. Bei einer Membranpumpe wird das Medium nicht wie in einer Kreiselpumpe durch ein rotierendes Laufrad, sondern durch die Auf- und Abbewegung einer Membran – im Zusammenspiel mit zwei Ventilen – bewegt. Zur Veranschaulichung ist die Funktionsweise mit ihren zwei Schritten in der nebenstehenden Abbildung skizziert.

Ich war hauptsächlich im Bereich der Untersuchung von Silizium-Mikropumpen beschäftigt. Diese Pumpe sind außergewöhnlich, da mit ihnen kleinste Mengen von Gasen oder Flüssigkeiten gefördert werden können, was vor allem für die Bio-, Medizin- und Pharmabranche interessant ist. Vom Prinzip her handelt es sich um konventionelle Membranpumpen, nur eben im Miniaturmaßstab. Bei einer Membranpumpe wird das Medium nicht wie in einer Kreiselpumpe durch ein rotierendes Laufrad, sondern durch die Auf- und Abbewegung einer Membran – im Zusammenspiel mit zwei Ventilen – bewegt. Zur Veranschaulichung ist die Funktionsweise mit ihren zwei Schritten in der nebenstehenden Abbildung skizziert.

Auf der Siliziummembran des Pumpenkörpers ist als Aktor ein Piezokristall aufgeklebt. Durch das Anlegen einer höheren Spannung kann der Piezokristall in beide Richtungen verformt werden und treibt so den Prozess an. Bei der Wölbung nach oben saugt die Pumpe das Medium durch das eine Ventil an, während das andere geschlossen bleibt. Anschließend wird die Spannung am Aktor umgepolt, so dass sich dieser in die entgegengesetzte Richtung bewegt. Dies führt dazu, dass das Medium durch das Auslassventil ausgestoßen wird, wobei das entgegengesetzte Einlassventil diesmal geschlossen bleibt. Je nachdem wie schnell dieser Ablauf dann wiederholt wird, kann eine präzise Menge des Mediums kontrolliert gefördert werden.

Außergewöhnlich ist auch das Material der Pumpen: aus dem recht starren und spröden Silizium werden ja bekanntermaßen vorwiegend elektronische Bauelemente hergestellt. Die Membran ist nur deshalb so flexibel, weil sie sehr dünn ist. Aufgrund ihrer Größe von rund 1 cm2 können mehrere Pumpen aus einem Siliziumwafer gefertigt werden. Nach dem Ätzvorgang werden die einzelnen Pumpen aus dem Wafer gesägt, der Aktor aufgeklebt und die elektrischen Verbindungen hergestellt. Der letzte Schritt geschah für die Versuchs- und Messaufbauten im Labor manuell am sogenannten „Bonder“ unter einem Mikroskop, was eine ruhige Hand und etwas Übung erforderte (auf Wikipedia ist das Drahtbonding-Verfahren noch detaillierter beschrieben).

Beim Betrieb der Pumpen in den Versuchsanordnungen kam es immer wieder dazu, dass sich Partikel in den feinen Ventilen verfingen, obwohl in einer reinen Umgebung gearbeitet wurde. Aus diesem Grund beschlossen mein damaliger Betreuer und ich den Einsatz eines Filters. Wir testeten verschiedene Filtermaterialien wie Polymervlies oder Metall. Dies funktionierte gut, jedoch trat unter bestimmten Umständen ein pyhsikalisches Phänomen auf, das in der Mikrosystemtechnik erhebliche Auswirkungen hat: der Kapillareffekt. Durch die Adhäsionskraft des Wassers an den Filterporen kann die kleine Pumpen den sich aufbauenden Gegndruck nicht überwinden, wenn eine Luftblase kommt. Das Wasser hängt in den Filterporen – zum Beispiel so wie in einem feinen Küchensieb – und lässt sich nur durch hohen Druck entfernen. Bei kleinen Porengrößen in Mikrometerbereich verstärkt sich der Effekt nochmals. So konnten die Mikropumpen zwar kontinuierlich Wasser fördern, aber sobald eine Luftblase kam, war der Filter blockiert. Da in den Anwendungsfällen nie ausgeschlossen werden konnte, dass Luftblasen im Fördermedium enthalten sind, musste eine andere Lösung gefunden werden, die den Filter in jedem Fall durchlässig hält.

Als ich mit den unterschiedlichen Filtermaterialien experimentierte, kam mir schließlich folgende Idee: durch die Kombination eines hydrophilen und eines hydrophoben Filters sollte es möglich sein ein Luft-Wasser-Gemisch zu filtern, ohne dass ein hoher Druckabfall am Filter auftritt. Zur Erklärung: ein hydrophiles Material lässt sich gut mit Wasser benetzen; ein Filter mit dieser Eigenschaft saugt das Wasser förmlich von selbst auf. Hingegen ist ein hydrophobes Material wasserabweisend; das bekannteste Beispiel hierfür ist eine Teflonpfanne. Das bedeutet, dass sich in dem hydrophoben Teil des Filters kein Wasser ansammelt, was den Widerstand durch den Kapillareffekt erhöhen kann. Ein Versuchsaufbau bestätigte diese Annahme, weshalb die Konstruktion in einem weiteren Schritt verfeinert wurde. Es wurden schließlich die beiden Filterschichten gegenüberliegend angebracht, so dass sich das Medium immer den Weg des geringsten Widerstandes suchen kann: das Wasser fließt durch den hydrophilen Filter, die Luft durch den hydrophoben.

[slideshow_deploy id=’590′]

Da der Aufbau einfach und wirkungsvoll war, entschied sich die Fraunhofer Gesellschaft diesen patentieren zu lassen [1]. Mittlerweile ist der Filter in Europa, den USA, China, Japan und den Mitgliedsländern der WIPO geschützt. Die europäische Patentnummer lautet EP2406495. Die oben eingebetteten Folien zeigen die Abbildungen aus der Patenschrift [2], in welcher der Aufbau ausführlich beschrieben wird. In den Folien sind außerdem weitere mögliche Konstruktionsvarianten der Filteranordnung dargestellt; der ursprünglich entwickelte Aufbau ist in FIG 1 gezeigt.

Für mich war diese Erfahrung der Patentanmeldung spannend und interessant! Auch dass der Aufbau tatsächlich in der Praxis genutzt wird – was ich durch die regelmäßigen Meldungen der Fraunhofer Gesellschaft erfahre – freut mich.

[1] Offenlegungsschrift Patent DE102009012347A1 [2] Patentschrift beim deutschen Patentamt